Większa produktywność o ponad 50%. Dzięki robotom paletyzującym.

KREISEL to jedna z największych firm branży budowlanej w Polsce. W swoim zakładzie w Ujeździe produkuje m.in. tynki, farby i zaprawy. Wykorzystując roboty paletyzujące fabryka usprawniła proces paletyzacji wiader o ponad 50% oraz zredukowała liczbę potrzebnych przy procesie pracowników o 8 razy!

Więc… jaki był problem?

Zakład do tej pory paletyzował wiadra ręcznie. Najcięższe wiadra, ważące 25 kg znacznie obciążały

kręgosłup i mięśnie pracowników – produkcja trwała więc długo przez ludzkie ograniczenia fizyczne

i częste zmiany kadr. Praca w niesprzyjających warunkach przyciągała też coraz mniej nowych pracowników – zrobotyzowanie stanowisk stało się koniecznością.

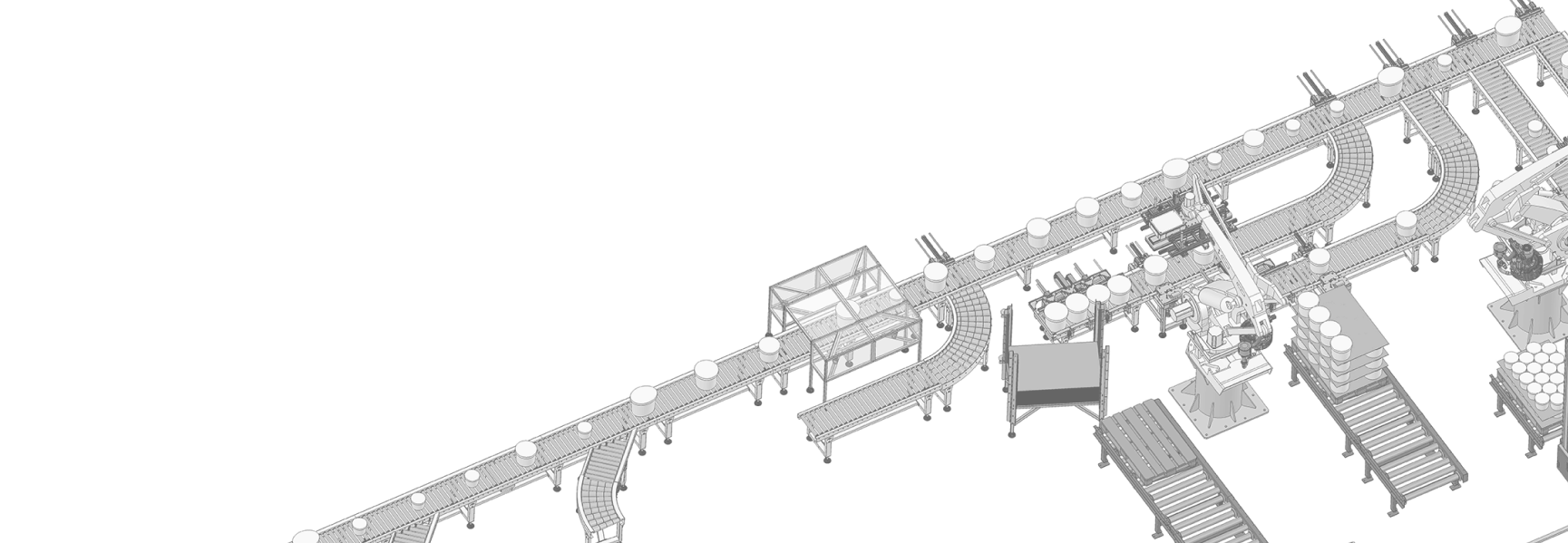

Rozwiązanie? System centralnej paletyzacji wiader z dwoma robotami ABB IRB 660.

Stanowisko do centralnej paletyzacji zajmuje około 100m2 i znajdują się na nim: cztery linie do buforowania i pobierania wiader oraz cztery przenośniki do odkładania. Każdy z robotów obsługuje po 2 linie. Podczas paletyzacji ręcznej potrzebne do tego zadania było aż 8 osób na zmianę. Obecnie – do obsługi stanowiska wystarczy jeden operator.

Przez to, że zakład pracuje w systemie dwu, a czasami nawet trzyzmianowym, wymagana była dynamiczna zmiana potrzebnych pracowników. Dzięki wykorzystaniu dwóch robotów, wyeliminowano ten problem – zmiana pracowników nie przerywa pracy ani na chwilę.

Na stanowisku centralnej paletyzacji transport pustych palet z palomatów (automatycznych magazynków palet) do przenośników, na które odkłada robot, odbywa się za pomocą wózka jezdnego. Wózek ten dostarcza także pełne palety do Stretch Hooda. Rozwiązanie to uwolniło ludzi od uciążliwych i niebezpiecznych zadań, dodatkowo zmniejszyło ilość pracy dla operatorów wózków widłowych. Firma KREISEL wzięła pod uwagę też fakt, że problem z zasobami ludzkimi nie ulegnie prędko zmianie – młodzi ludzie nie są zainteresowani ciężką, monotonną pracą, a na rynku panuje niedobór wykwalifikowanych pracowników. To wyznaczyło kierunek przy projektowaniu stanowiska do centralnej paletyzacji – miało być na tyle proste w obsłudze i niezawodne, by był w stanie obsłużyć je każdy.

Na stanowisku układane jest 12 rodzajów wiader według trzech schematów odkładnia, w różnej ilości rzędów i warstw. Operator wybiera istniejącą recepturę lub w prosty sposób dodaje nowe. Zapewnia to powtarzalne ułożenie wiader na paletach, co zapewnia większą stabilność w transporcie. Rezultatem jest

z kolei mniejsza ilość zwrotów.

Znaczne skrócenie czasu paletyzacji przyczyniło się do znacznej poprawy harmonogramów dostaw,

oraz zwiększenia ilości produkowanych towarów. Inną istotną korzyścią jest zmniejszenie liczby osób zaangażowanych w proces paletyzacji, co pozwoliło na wykorzystanie pracowników do innych zadań.

Usprawnij swoją firmę

Opowiedz nam o tym, jak pracujesz, a my wyjaśnimy Ci, jakich rozwiązań potrzebujesz.

Porozmawiajmy

Usprawnij swoją firmę

Opowiedz o tym, z czym Twoja firma się na co dzień, a my wyjaśnimy, jak możemy ułatwić Ci pracę.

Zacznijmy razem modernizować Twoje linie produkcyjne – wystarczy, że wypełnisz formularz!

Co zyskała firma KREISEL?

- Ograniczenie ilości pracowników

- Zwiększenie wydajności

- Wyeliminowanie uciążliwej pracy ręcznej

- Oszczędność miejsca

- Powtarzalne ułożenie wiader na paletach

Wózek jezdny

WięcejWózek jezdny jest wykorzystywany do transportu palet między stanowiskami zrobotyzowanymi a magazynami palet i maszyną zabezpieczającą pełną paletę do transportu.

Zoptymalizujmy paletyzację w Twojej firmie

Opowiedz o tym, z czym Twoja firma zmaga się, a my wyjaśnimy, jak możemy ułatwić Ci pracę.

Zacznijmy razem modernizować Twoje linie produkcyjne – wystarczy, że wypełnisz formularz!